「2.3本必要」という計算結果を2本で発注し、現場で「あと数センチ足りない!」と職人に怒鳴られた経験はありませんか?「2.3本必要」という計算結果を2本で発注し、現場で「あと数センチ足りない!」と職人に怒鳴られた経験はありませんか?

その小さな誤差のせいで、4トントラックを1台追加手配したり、工期を1日延ばしたりすれば、その案件の利益は一瞬で吹き飛びます。実は、現場の赤字の多くは、こうした「事務的な端数処理」の甘さから生まれます。

この記事では、Excelの「CEILING.MATH関数」を使って、4m定尺や10枚ケースなどの「現場の単位」で確実に切り上げる方法を、実務目線でまとめます。

零細企業のIT内製化を支援し、属人化した壊れかけのExcelの相談に向き合ってきた立場から、実務で外せない設計の鉄則もあわせて共有します。

このページの早見(コピペ用)

- 本数を1本単位で切り上げ:

=CEILING.MATH(必要本数, 1) - ケース単位(例:20個入り)で切り上げ:

=CEILING.MATH(必要個数, 20) - 定尺材(例:4m)から本数へ:

=CEILING.MATH((総延長/4), 1)(※切り代は後述)

0.1の不足が現場を止める!資材発注における「切り上げ」の重要性

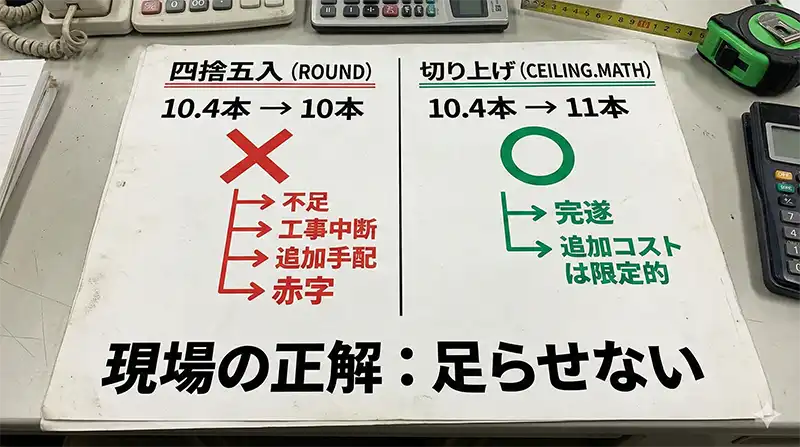

建設現場において、Excelの「四捨五入(ROUND)」は、端数が出る設計のまま使うと不足側に倒れるリスクが残ります。事務作業としての“見た目の正しさ”と、現場の“完遂の正しさ”は別物です。

現場の正解は「何があっても材料を足らせない」ことです。この前提を数式に埋め込めていないと、あとから修正が効かない「デジタル・スラム」化した表になりやすいです。

数学的な正しさよりも「現場の完遂」を優先する理由

発注では、たとえ「0.1」の端数でも切り捨てた瞬間に「工事未完了」という最悪のリスクを背負うことになります。

以前、私が相談を受けたある現場での話です。計算上の必要本数が「10.4本」に対し、事務担当者が「10本」で発注してしまいました。工事当日、案の定「あと数センチ足りない」事態に。結果、若手監督が片道1.5時間の資材置場まで往復3時間かけて走り、高速代と貴重な人件費をドブに捨てました。わずか0.4本分の節約を狙った結果、その日の利益をすべて吹き飛ばしたのです。

数式のミスは、単なる入力ミスではなく「物理的な損失」に直結します。そのため、現場用の表を作る際は、次のような“安全側のルール”を最初から組み込む必要があります。

| 処理方法 | 計算例(10.4本) | 現場への影響 | コストリスク |

|---|---|---|---|

| 四捨五入(ROUND) | 10本 | 不足・工事中断の可能性 | 人件費・配送費の増大 |

| 現場ルール(切り上げ) | 11本 | 完遂しやすい | 資材代の増分のみ(比較的限定) |

このように、現場の運用ルールを反映させた「設計」ができていない表は、いずれ使い物にならなくなります。

また、行を増やしたときに合計範囲がズレて計算ミスが起きる「エクセルあるある」の対策については、こちらのSUM範囲自動拡張の記事で詳しく解説していますので、あわせて確認してください。

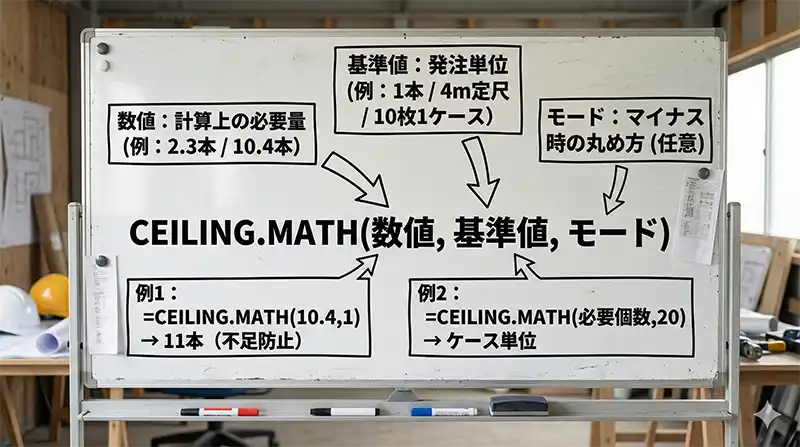

単位指定で自動計算!CEILING.MATH関数の基本と設定

資材発注の「単位切り上げ」をやるなら、四捨五入や単純なROUNDUPだけで組むより、基準値(定尺・ケース単位)を引数として持てるCEILING.MATHが扱いやすい場面が多いです。

従来のCEILING/ROUNDUP運用から置き換えるメリット

CEILING.MATHが便利なのは、現場特有の単位を“数式の外側(引数)”に逃がせるからです。たとえば次のようなメリットがあります。

- 基準値を直感的に指定できる:10kg袋なら「10」、4mパイプなら「4」と、最小単位をそのまま入れて完結します。

- 変更に強い:ケースが12→20に変わっても、式の1か所だけ差し替えで済みます。

- 負の値(返品・調整)まで見据えやすい:後段の在庫管理に拡張したとき、設計の漏れが露呈しにくくなります。

【体験談】ROUNDUPの迷宮から脱出した話

以前、ある資材担当のAさんが「12個入りのケース単位で発注したい」という表を

=ROUNDUP(必要数/12, 0)*12 という数式で作っていました。

しかし、途中で「やっぱり20個入りのケースに変更」となった際、数式内の2箇所を書き換える手間が発生し、片方の修正を忘れて発注ミスが起きてしまいました。

CEILING.MATHなら =CEILING.MATH(必要数, 20) と基準値を変えるだけで済むため、こうした「修正漏れ」を物理的に防ぎやすくなります。

基本構造はシンプルで、押さえる要素は主に2つです。

| 引数 | 現場での意味 | 具体例 |

|---|---|---|

| 数値 | 計算上の必要量 | 「2.3本」などの理論値 |

| 基準値 | 発注する最小単位 | 「4m(定尺)」「10枚(1ケース)」など |

この基準値を設定すると、Excelは「数値を超え、かつ基準値の倍数で最も近い値」を返します。

現場監督が頭の中で「2.3本必要だから、1本注文だな」と判断している思考を、数式として固定化できるのが強みです。

なお、関数の前に重要なのは「そもそも資材をどういう単位で管理するか」というルール決めです。

詳しい「現場ルールの言語化(要件定義)」は、こちらで解説しています。

3分でわかる!AIに「死なない指示」を出すための要件定義テンプレはこちら

要件定義テンプレ(無料)Excelで迷わない!決めること12+決め漏れ5例

【実務別】コピペで使える!定尺材とケース発注の専用数式

ここでは、現場で即使える「資材を不足させにくい」数式の型をまとめます。貼るだけで、手計算による発注ミスを減らせます。

4mの定尺材を必要本数に変換する「本数計算」の型

総延長から4m定尺材の本数を割り出す際は、単なる割り算だけだと端数が残ります。そこで次の型を使います。

=CEILING.MATH(総延長/4, 1)

そして、ここで忘れがちなのが設計段階での「切り代(ノコしろ)」です。以前、ある工務店から「数式どおりに発注しているのに、現場で数センチ足りなくなる」と相談を受けたことがあります。原因は、1カットごとに刃の厚み分(例:5mm)が削れることを計算に入れていなかった点でした。

実務では、たとえばメートル管理なら =(総延長 + (カット数 * 0.005)) / 4 のように、物理的なロスを事前に「要件」として言語化しておくことが重要です。このような「現場の当たり前」を数式に組み込む設計力が、長く使える表を作ります。

10枚入りのタイルを「ケース単位」で発注する型

面積から必要枚数を算出し、10枚1ケースなどの「単位」で切り上げて発注する場合は、次の型が使えます。

=CEILING.MATH(面積 * 1.05 / 1枚の面積, 10)

ポイントは、最初から予備(ロス分)を掛け合わせている点です。ロス率は現場や材料で変わるため、ここは「自社ルール」として固定すると強いです。私が多くの現場相談で見てきた範囲では、1枚単位のコストを削って追加発注の手間を増やすより、一定の予備を仕組みに入れておくほうが、結果として工期とムダを抑えやすいです。

CEILING.MATHは、基準値(この場合は10)を指定するだけで、商習慣に合わせた計算をしやすい柔軟性があります。こうした条件整理の考え方は、AIへの指示出しにも転用できます。

なお、こうした複雑な条件を整理する「設計図」の書き方は、こちらの要件定義入門で解説しています。

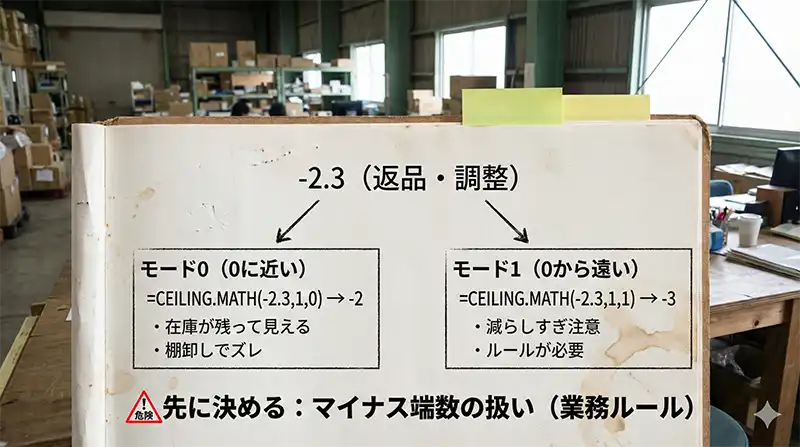

負の値が招く計算崩壊!デジタル・スラムを回避する設計の盲点

資材返品やマイナス在庫で数式が牙を剥く瞬間

資材管理ツールの「プロ」と「素人」の差は、返品などで発生する「負の数値(マイナス)」をどう扱うかの設計に出ます。

ここを曖昧にすると、データが現実と乖離して、使い物にならない表に近づきます。

AIは指示がない限り「発注(プラスの計算)」という正常系を前提にしがちです。

例えば在庫調整や返品で数値が「-2.3」になった際、端数を「0に近づける(-2)」のか「0から離す(-3)」のかを定義していないと、帳尻が合わなくなります。

【実体験】決算直前に発覚した「消えた資材」の正体

以前相談を受けた工務店では、返品された資材をExcelに入力した際、CEILING関数の挙動がプラス時とマイナス時で逆転していることに誰も気づいていませんでした。

「2.3個」の不足は「3個」と正しく切り上がるのに、返品で「-2.3個」になった途端、数式が「-2個」と計算してしまい、現場にはないはずの在庫がデータ上に残り続けていたのです。

その結果、年1回の棚卸しで数十万円分の在庫不一致が発覚。

原因を探るために数日間の残業を強いられた担当者は「もうこのExcelは信用できない」と、結局古い紙の台帳に戻ってしまいました。

これが、設計の不足が招く最悪の結末です。

CEILING.MATHには、マイナス時の挙動を制御する第3引数(モード)があります。

ただし、数式を触る前に重要なのは、実務ルールとして「マイナスの端数は現場でどう扱うか」を先に決めることです。

| 計算対象 | 数式例 | 結果 | 設計上の意味 |

|---|---|---|---|

| 通常の発注(2.3) | =CEILING.MATH(2.3, 1) | 3 | 不足を防ぐ「安全側」の計算 |

| 返品・調整(-2.3) | =CEILING.MATH(-2.3, 1, 0) | -2 | 0に近い方へ丸め(モード0) |

| 返品・調整(-2.3) | =CEILING.MATH(-2.3, 1, 1) | -3 | 0から遠い方へ丸め(モード1) |

このように、同じ式でも「モード」ひとつで結果が変わります。

AIで開発を進めるほど、こうしたイレギュラーを想定した日本語の設計図が効きます。

「とりあえず動けばいい」で作られたツールは、変化に弱く、すぐに破綻します。

将来的に在庫管理まで見据えた“長く使える仕組み”を作りたい方は、数式の前にこちらの別記事でテーブル設計の基礎を押さえてください。

システムの寿命が変わる!「デジタル・スラム」を回避する具体策はこちら

【AI開発初歩の初歩】テーブル設計でシステムを長持ち!簡単にデジタルスラムを回避できます

AIを使いこなす経営者の共通点:関数より「ルール」の言語化

AI時代に成果を出す経営者は、Excel関数を暗記している人ではありません。自社の業務ルールを「日本語」で正確に言語化できる人です。AIは命令を忠実にこなすため、命令が曖昧だと、戻ってくるのも曖昧になります。

長く使える仕組みにするための「日本語設計図」の書き方

システム開発未経験の経営者が、AIを最強の部下にするために磨くべきは、コーディング技術より「要件定義」の力です。要件定義は、目的や現場ルールを言葉にした設計図で、運用の背骨になります。

以前、ある経営者が「エクセルで自動発注表を作って」とだけAIに頼み、失敗したケースがありました。AIが提案した数式は一見よさそうでしたが、現場で実際にカットする際の「刃の厚み(切り代)」が考慮されておらず、納品された資材が数ミリずつ足りなかったのです。これはAIのせいではなく、現場ルールの言語化が足りなかったことが原因でした。

AIに開発を任せる際は、次の3点を設計図として書き出してください。

-

- インプット:何を入力するのか(例:必要な延長、材料の種類)

- ルール:現場の鉄則(例:必ず切り上げる、カットごとに5mm余裕を持つ)

- アウトプット:最終的に何が欲しいか(例:定尺4mでの必要本数)

たとえば、依頼文はここまで具体化します。

「4mの木材を、5mmの余裕を持たせて計算し、最後は1本単位で切り上げて発注書を作って」

このレベルまで言語化できれば、AIはCEILING.MATHを使った数式を提案しやすくなります。難しい専門用語より、現場の当たり前を言葉にする作業に集中してください。それが、挫折しにくく、長く使える仕組みに繋がります。

何から決めればいいか迷う方に。現場で揉めないための決定項目をまとめました。

詳しい「日本語設計図(要件定義書)」の書き方は、こちらの要件定義の超入門でテンプレ付きで解説しています。

AIへの依頼にそのまま使えるプロンプト例:

「建設資材の発注計算をしたい。A列に必要延長がある。1本は4m定尺なので、4m単位で切り上げた本数をB列に出すExcel数式を教えて。なお、1カットにつき5mmの切り代を加算すること」

コメント